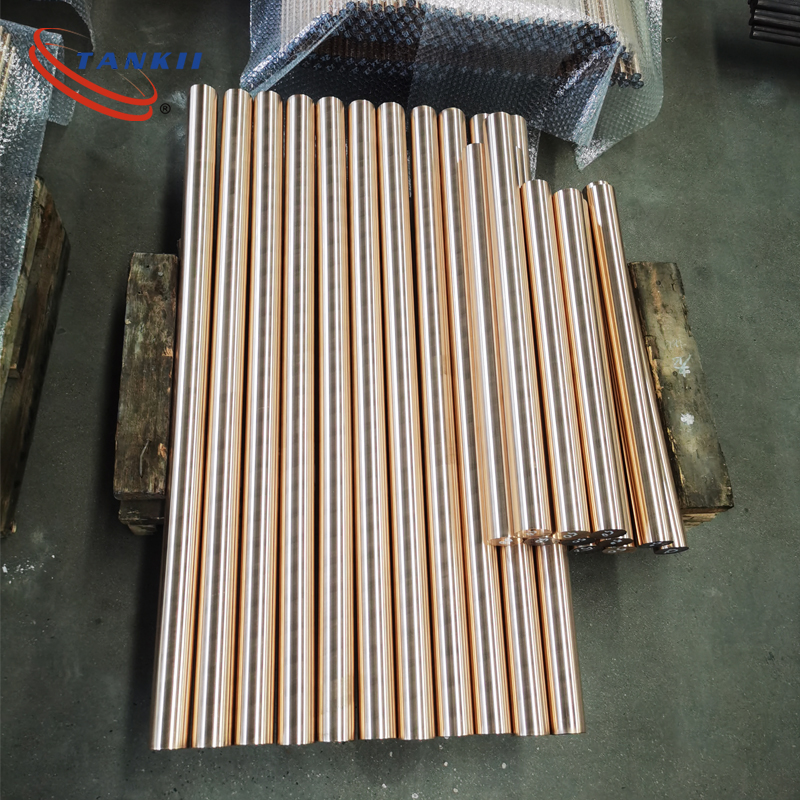

Inconeli sulamist 625 718 600 traat Uns N06625 peen-/täidis-/keevitustraat

Inconel on austeniitsete nikkel-kroomipõhiste supersulamite perekond.

Inconeli sulamid on oksüdatsiooni- ja korrosioonikindlad materjalid, mis sobivad hästi kasutamiseks äärmuslikes keskkondades, kus esinevad rõhud ja ...

kuumus. Kuumutamisel moodustab Inconel kõva, stabiilse, passiiveeriva oksiidikihi, mis kaitseb pinda edasise rünnaku eest. Inconel säilitab

tugevus laias temperatuurivahemikus, atraktiivne kõrge temperatuuriga rakenduste jaoks, kus alumiinium ja teras võivad krigisema hakata

termiliselt indutseeritud kristallide vakantside tagajärjel. Inconeli kõrge temperatuuri tugevus saavutatakse tahke lahuse abil

tugevdamine või sademetega kõvenemine, olenevalt sulamist.

Inconel 718 on nikkel-kroom-molübdeeni sulam, mis on loodud vastu pidama laiale valikule tugevalt söövitavatele keskkondadele, punkt- ja pragukorrosioonile. See nikkelterasest sulam omab ka erakordselt kõrget voolavus-, tõmbe- ja roomekindlust kõrgetel temperatuuridel. Seda niklisulamit kasutatakse krüogeensetest temperatuuridest kuni pikaajalise tööni temperatuuril 1200° F. Üks Inconel 718 koostise eristavaid omadusi on nioobiumi lisamine, mis võimaldab vananemiskõvenemist, mis võimaldab kuumutamise ja jahutamise ajal lõõmutamist ja keevitamist ilma spontaanse kõvenemiseta. Nioobiumi lisamine toimib koos molübdeeniga, et jäigastada sulami maatriksit ja tagada suur tugevus ilma tugevdava kuumtöötluseta. Teised populaarsed nikkel-kroomsulamid on vananemiskõvendatud alumiiniumi ja titaani lisamise teel. See nikkelterasest sulam on kergesti valmistatav ja seda saab keevitada kas lõõmutatud või sadestamis- (vanandus-) karastatud olekus. Seda supersulamit kasutatakse erinevates tööstusharudes, nagu lennundus, keemiatööstus, meretehnika, saastetõrjeseadmed ja tuumareaktorid.

Kõrge temperatuuriga komponendid, näiteks turbiinilabad, juhtlabad, turbiinikettad, kõrgsurvekompressori kettad, masinaehitus ja põlemiskambrid, mida kasutatakse lennunduse, mereväe ja tööstuslike gaasiturbiinide tootmisel.

| Ese | Inconel 600 | Inconel | Inconel 617 | Inconel | Inconel | Inconel | Inconel | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0,15 | ≤0,1 | 0,05–0,15 | ≤0,08 | ≤0,05 | ≤0,08 | ≤0,08 | ≤0,05 |

| Mn | ≤1 | ≤1,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤1 | ≤1 |

| Fe | 6–10 | puhkus | ≤3 | puhkus | 7–11 | puhkus | 5–9 | ≥22 |

| P | ≤0,015 | ≤0,02 | ≤0,015 | – | – | – | – | – |

| S | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,01 | ≤0,01 | ≤0,03 |

| Si | ≤0,5 | ≤0,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,5 |

| Cu | ≤0,5 | ≤1 | – | ≤0,3 | ≤0,5 | ≤0,3 | ≤0,5 | 1,5–3 |

| Ni | ≥7,2 | 58–63 | ≥44,5 | 50–55 | ≥58 | 50–55 | ≥70 | 38–46 |

| Co | – | – | 10–15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1,7 | 0,8–1,5 | ≤0,8 | – | 0,2–0,8 | 0,4–1 | ≤0,2 |

| Ti | – | – | ≤0,6 | ≤1,15 | – | – | 2,25–2,75 | 0,6–1,2 |

| Cr | 14-17 | 21.–25. | 20–24 | 17.–21. | 27.–31. | 17.–21. | 14-17 | 19,5–23,5 |

| Nb+Ta | – | – | – | 4,75–5,5 | – | 4,75–5,5 | 0,7–1,2 | – |

| Mo | – | – | 8–10 | 2,8–3,3 | – | 2,8–3,3 | – | 2,5–3,5 |

| B | – | – | ≤0,006 | – | – | – | – | – |

Tootekategooriad

-

Telefon

-

E-post

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Ülemine